オリジナル弾頭の作成に着手し始めました。

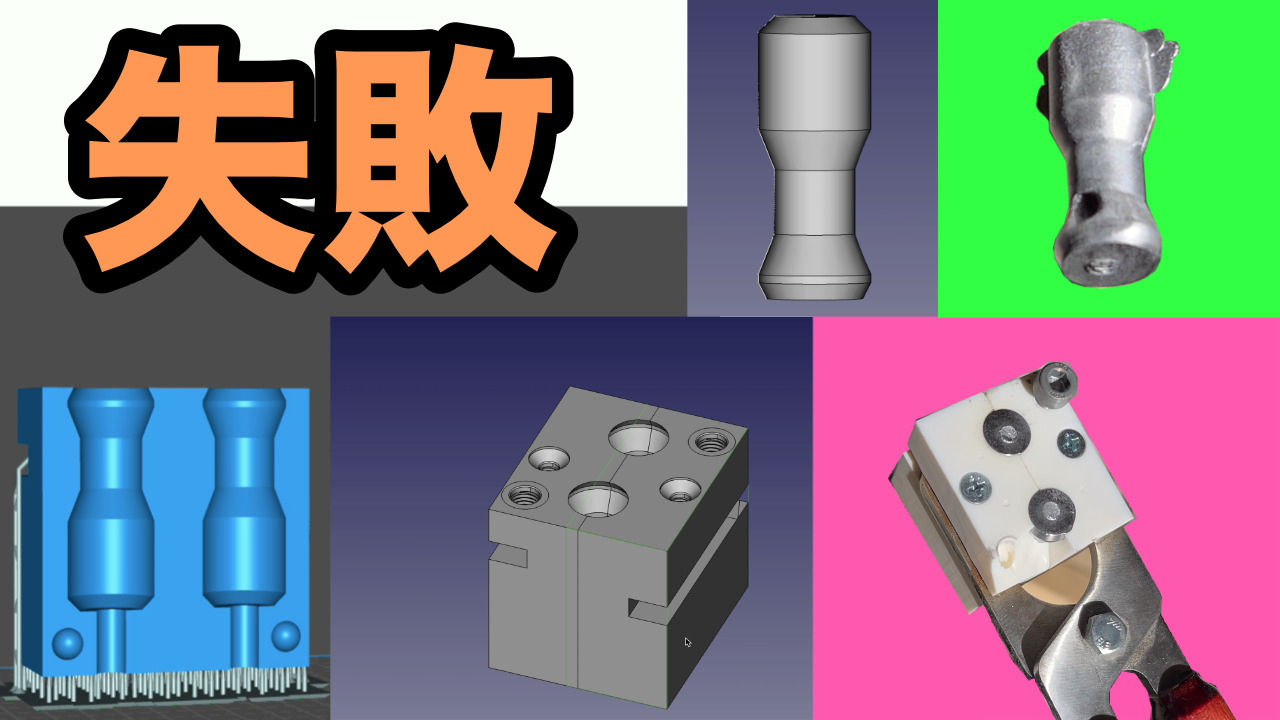

あ、動画作りましたが、モールドは熱だか衝撃でぶっ壊れました。

一応失敗した記録として残します。

Siraya Tech Sculpt Ultra Whiteレジン

3Dプリンターで弾頭モールド作れないかなーとレジンの物色を続けていました。

基本レジンは熱に弱い。

なのでモールドでは耐熱のレジンなるものを使用しないといけないのだけれど、耐熱レジンの耐熱温度は100度とか。

Sirara TechのSculptも160度とかなんで、全然鉛の熱には耐えられそうもない。

なんて思っていたら、Youtubeで3Dプリントしたモールドで鉛弾頭を作っている動画があるじゃないですか。

ふむ、どうやら使っているレジンは「Siraya Tech Sculpt Ultra white」なるものらしい。

しかし、Siraya TechのサイトやAmazon、楽天などを探してみてもUltra Whiteなんて見つからない。

どうやら日本では販売していないけれど米Amazonでは日本に輸出してくれるらしい。

これね。

まぁ今は円安だし海外送料もかかるのでこの1kgのレジン1本で12,000円超えしてしまうんですけれどね。

でも日本で売っているSiraya tech以外のメーカーなんてもっと耐熱温度の低いレジンでも15,000円とかなんで、高くない・・・高くないぞー。

このレジンは220度までしか耐えられないので鉛はダメかと思ったけど、Youtubeで見た動画ではこのレジン2オンスに対し磁器の粉をスプーン2杯入れて対策しているらしい。

レジン50グラムに対して磁器粉4グラムって感じかな。

とりあえず鉛の熱に耐えられるレジンがある、という事であればオリジナル弾頭作りは簡単に始められそうである。

モールドはSvarogのラウンドボールモールドを元に設計してみる

1からモールドを設計するのは大変なので、ウチに大量にあるモールドを利用する事にします。

今回採用するモールドは、Svarogのラウンドボールモールドでございます。

このモールドは蓋に穴が2つ空いていて、2発同時に弾頭を作成できるんですよ。

LEE 50CALのモールドに慣れてしまったので、もう1発1発なんて作ってられません。

とりあえずこのモールドを分解していきます。

取手と本体を繋いでいるネジは簡単に取れたんですけどね。

フタを止めているボルトがとても硬くて回りません。

普通の六角レンチでは力が入らなかったので本体をバイスに挟んで、六角レンジにはボール盤とかで使うチャックを取り付けて無理くり回しました。

で、本体の寸法を計測してFREECADというCADソフトで設計していきます。

FREECADでの設計

FREECADというのは無料のCADソフトですね。

使い方はちょっと難しいので、まずはFUSION360でCADのお勉強をしてから使った方が良いでしょう。

私は入院中にこの本でFUSION360のお勉強をしていました。

で、FREECADの何が良いってFREECADで作成したデータを販売しようがライセンスフリー。

FUSION360は機能制限付き(ほとんどの機能が使える)だけれど無料、商用目的ならならサブスクしないとなんだな。

FREECADはワッズ作成をするのでさんざんいじくり回したのでモールドは簡単にできてしまいました。

こんな機能ないかな?って思ったらネットで検索すれば出てくるし。

使えば使うほど便利機能を覚えていくので、設計も楽ができるようになってきます。

例えば今回のモールド作成で大変だったのが、モールド本体で使用するレジンをケチるために本体内部をハニカム構造でくり抜いたんですね。

ハニカム構造っていうのは蜂の巣のように六角形が連なっている構造で結構強度がある。

飛行機の翼の内部も採用されるくらい、今でもそうなのかは知らんけれど。

そこで六角形を1つ設計したらあとはそれを縦横に等間隔で並べていくわけです。

それもFREECADの機能でぱぱっとできちゃう。

主に行うのは円を縦に伸ばしたり、形を360度回転させたりする事が多い、弾頭や銃身内は円だからそればっかり。

モールドは四角を伸ばしたかな。

あとはそれらの物体を足し算引き算していけば形になっていくって訳です。

試作品作り

SIRAYA TECH Sculpt Ultra WhiteはSIRAYA TECH FASTの約3倍のお値段なので、テスト印刷は安いFASTで行なっていきます。

印刷はELEGOO MARS3で行います。

最初のテスト印刷は今後購入することはないであろうELEGOOのABSライクレジンで行いました。

このレジンは硬化に時間がかかるので、ファースト印刷はなんと12時間もかかってしまいました。

積層ピッチを0.01mmでやってみたっていうのもあるんだけれどね。

積層ピッチが細かいほど強度も上がるし、積層も綺麗って訳でそうしたのだけれど。

それでも印刷は失敗してしまいました。

印刷はモールドを斜めに(弾頭側は上)設置して縦にも横にも柔軟な角度で印刷できるようにしたのだけれど、なんでか内側の壁がぐにゃりと曲がっていました。

怖いですねー、1日1印刷ペースで失敗とか。

続いてSIRAYA TECHのFASTでテスト印刷を行いました。

今度は印刷方向は横です、弾頭側が天井を向く感じですね。

結果は失敗。

今度は印刷方向縦です、弾頭側が横です。

ここでSIRAYA TECHのサイトで印刷設定どうするか調べてみたら、ELEGOO MARS3専用の印刷設定ファイルがあることに気づきました。

ファイルをダウンロードしてCHITUBOXで読み込んだら、SIRAYA TECHの各レジンに最適な印刷設定がメニューで選択できるようになりました。

うん、数ヶ月間頑張って印刷設定を色々いじくり回していたのが無駄だった。

印刷時間も3時間程度で済むようになったので良かったけれど、積層ピッチは0.05mmになってしまいました。

で期待して印刷したんだけれど印刷失敗、ビルドプラットフォームの角度が少し斜めになっていたようで、1つは印刷失敗、1つは積層ガタガタでした。

ビルドプラットフォームは初期層から造形物を外す時に変な方向に力が入ると固定していた角度がずれたりするんですよ。

なので毎回位置設定をやり直すのが正解なんだろうけど、面倒なので私は印刷失敗したらやってます。

でも印刷失敗するとFEPフィルムが痛むので、ガチ印刷するときはちゃんと位置設定やった方が良いね。

4回目の印刷はモールドの片側だけ印刷するようにしてやっと印刷が成功しました。

5回目で反対側のモールドを印刷してやっとテスト印刷終了でございます。

懸念していたネジ切りはやっぱり微妙に狭かったので手動で切り直しました。

ピンをさす部分は設計でネジ切りにしていないので、手動でネジ切り。

タップダイスセットは便利なので持っていた方が良いですよ。

あとは鉛を流せば弾頭が作れるぞーって段階になったので、いよいよ本番の印刷に。

Siraya Tech Sculpt Ultra Whiteレジンでモールドの本番印刷

はい、1回目の印刷で失敗してしまいました。

原因はCHITUBOXでサポートを自動でつけてくれるんだけれど、多分それ。

サポートの付いている場所がクソだったらしい。

サポートは自動でやった後に、自分で縁側に多くつけないと大体そこが凹む。

のが判っていたはずなのについ忘れてそのまま印刷しちゃいました。

2回目、3回目はちゃんとサポートの位置を自分で調整したので問題なく成功です。

ネジ穴はタップで切り直す必要もなく問題なく使えました。

ピン部分は手動でネジ切りしたんだけれど、ネジ切りしている時にパリパリミシミシと嫌な音がなっていました。

2次硬化したSculpt Ultra Whiteはパリパリ系の硬化なのかな。

ピンで使用するボルトは高さが微妙に違うんで、ボール盤にヤスリをつけて両方同時に削り長さを揃えました。

そしてボルトの位置も弾頭に3mm食い込む位置で止まるようナットを固定。

全てのパーツを取り付けたのでいよいよ鉛を流し込む工程に進みます。

3Dプリントした自作モールドに鉛を流し込む

今回使用した鉛はメルカリで10kg5,000円で購入した活字鉛でございます。

活字鉛以外のブツが大量に入っているようで1kgは無駄になりそうです。

今回の活字鉛は鉛の粘度がいつもと違います。

サラっではなくドロっです。

LEE 50CALで試してみましたが、いつもは290−300グレインでできる弾頭が280グレインでした。

強度が増している感じでもないので錫が多いんですかねー。

で、モールドの温めはガスバーナーを使うわけにもいかないのでヒートガンで100度くらいまで。

そのあとは鉛を流し込みモールドの温度を上げていきます。

1回目は1つは弾頭の形状になったけれど1つは途中で固まってしまいました。

弾頭にはでかいバリが。

2回目はモールドの綴じが不十分で鉛が完全にこぼれ出てしまいました。

1つは一応弾頭の形になりかけたのですが、弾頭のくびれ部分からポッキリと折れました。

この活字鉛は失敗だったか。

3回目はやっぱり鉛が途中で固まり失敗。

4回目も失敗。

運命の5回目。

モールドのフタを止めているボルトを刺している部分からガッツリと割れてしまいました。

これは今回のモールド作成で想定していた事。

ハンマーでフタを叩く時に圧力がかかるのはこのボルトを入れている部分だから。

まー思っていたより早く壊れてしまったかな。

次のモールド作りに向けた構想

まずはモールド自体の設計をやり直します。

まー難しいことは考えず、Youtubeの動画のモールドのような形式で次は作ってみようと思うけど、取っ手とピンは無しでいいかな。

Youtubeの動画では取っ手をネジなしで付けてというか取っ手で掴んでいますけれどね。

それでもってフタと取っ手でモールドを完全に閉じようとしています。

フタのネジ式はぜひ採用します、穴は中心からずらせばいいだけっぽい。

底側もネジ式にすればしっかり閉じられるし、ネジ式じゃなくてもフタに差し込む感じでも良いかな。

これでモールドをしっかり閉じることができる。

今回のモールド作成で思ったけれど、弾頭の底は窄ませないようが良いかも。

窄ませると > こんな感じで最後の部分ができてしまうから、そこからモールドがパリっと割れそう。

だったら直線で終わらせるか膨らませるかした方が良いかも。

最後に一言

Siraya Tech Sculpt Ultra Whiteは耐熱温度の低い石膏と思って使った方が良さそう。

なんで次のモールドはガラスコートします。

ガラスは耐熱温度高いだろうし、強度も高いので。

問題はコーティングがのってくれるかどうか。

ダメならレジンに直接混ぜてみる。